分布式动力翼动力/气动耦合特性研究

分布式混合电推进系统技术是指通过传统燃气涡轮发动机为分布在机翼或机身的多个电机/风扇提供电力,并由电机驱动风扇提供绝大多数或全部推力的一种新型推进系统概念。与传统动力推进相比,分布式混合电推进系统具备高可靠、易分配、尺度无关等特性,其布置更加高效灵活,与飞行器机体融合度显著提高,可以有效改善原有飞行器结构、大幅提高等效涵道比、降低油耗及减少噪声和排放,在军民航空领域均极具应用价值。

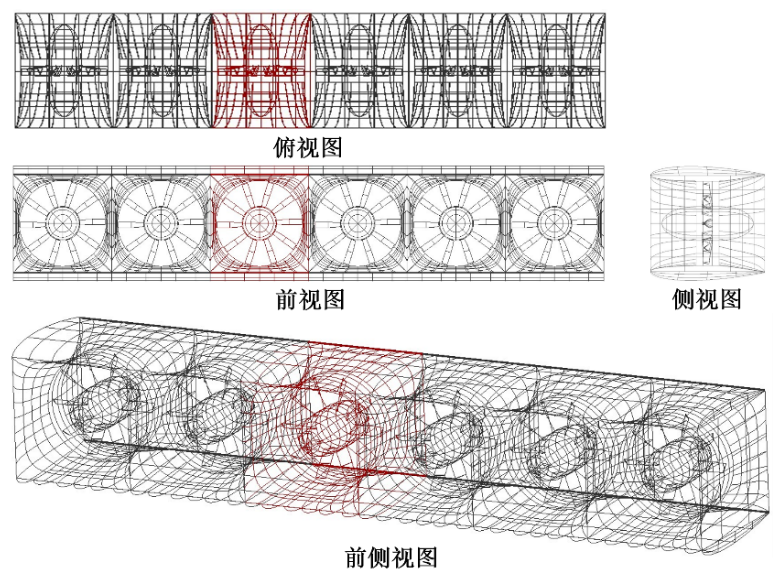

现有分布式混合电推进飞行器整体上可以归结为3种基础气动布局形式:1)翼前/翼后分布式动力,机翼翼面完全处于动力喷流流管内,或动力处于机翼尾迹流场内;2)翼上/翼下分布式动力,机翼翼面局部受到动力抽吸和喷流诱导,而机翼外部流动形态亦对动力工作状态有所影响;3)分布式动力翼(Distributed-Propulsion-Wing, DPW),内外流完全掺混,动力即机翼,机翼即动力(见图1)。其中前两种相对常规,可以借鉴传统思路和方法进行气动外形设计,但分布式动力翼布局形式已然打破了传统飞发匹配概念,实现了分布式动力与机翼气动面的完全融合,这为飞行器高效设计带来极大的空间,但同时也带来极大的复杂度和困难。因此,为深入挖掘分布式混合电推进系统技术潜力,最大程度地发挥动力/气动集成优势,需要首先围绕分布式动力翼的动力/气动耦合特性开展详细分析研究,探究分布式动力翼内外流耦合与其动力/气动耦合特性变化之间的内在联系,继而为后续开展动力/气动一体化设计提供理论基础和技术支撑。

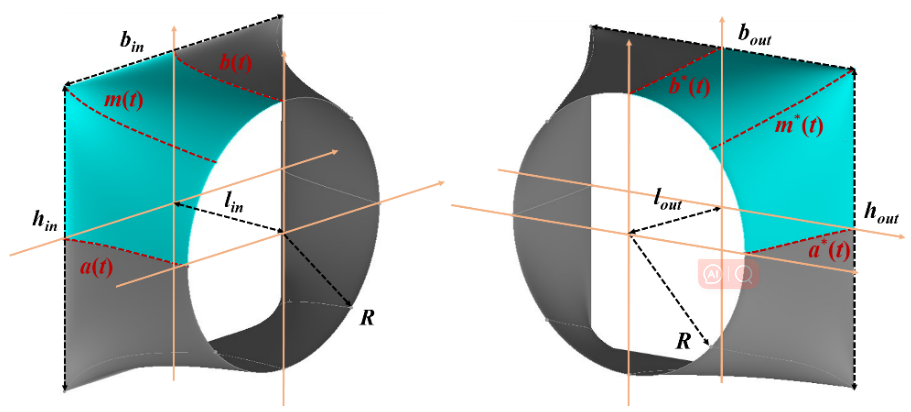

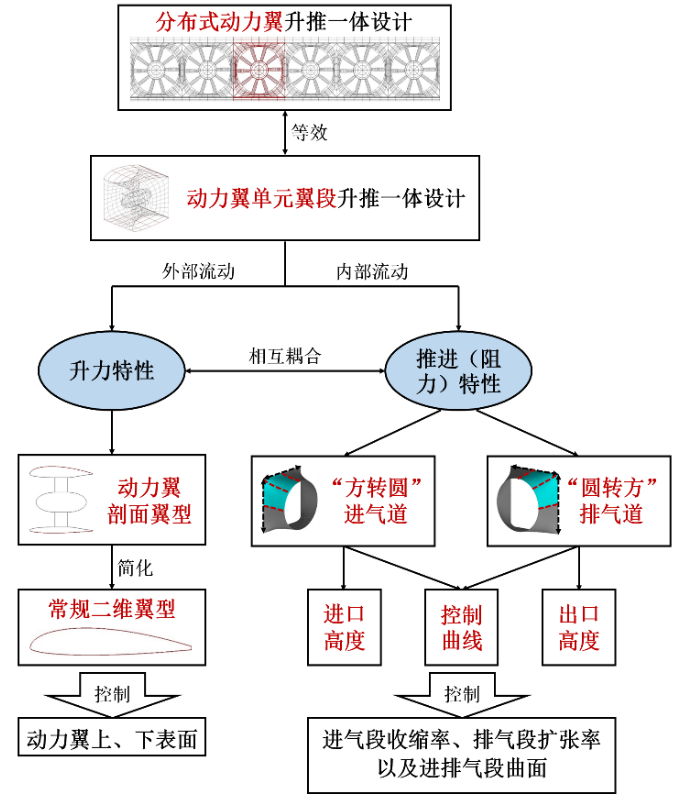

针对图2所示分布式动力翼复杂几何对象,首先采用超椭圆方程、四阶Bezier曲线及CST参数化方法等建立了“方-圆-方”涵道单元参数化模型(如图3所示)。然后借鉴翼型-机翼研究思路,采用经验证的CFD方法由动力翼二维剖面翼型到动力翼单元翼段,再到分布式动力翼整体进行了数值模拟及详细分析。

图2 分布式动力翼半展长模型示意

图3“方-圆”进气道及“圆-方”排气道参数化模型示意

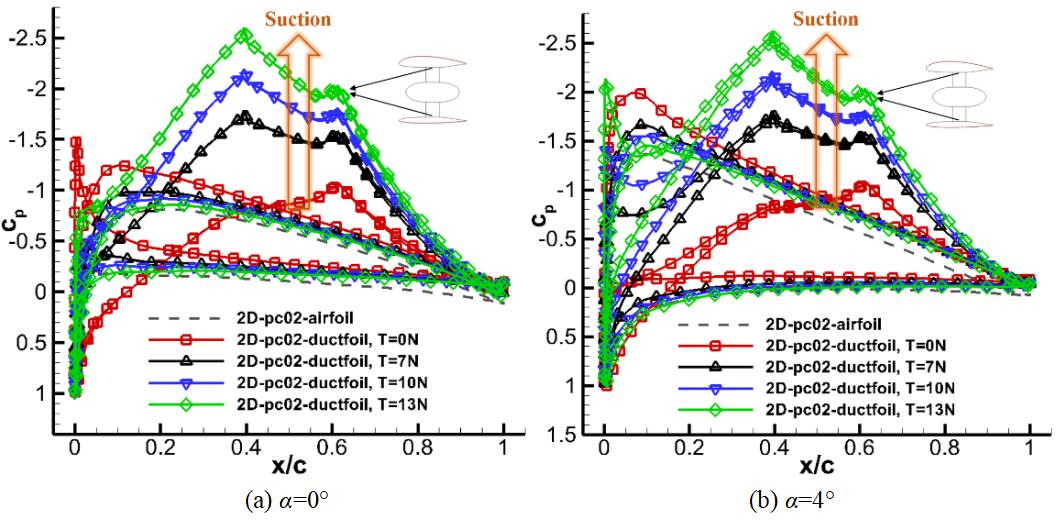

对于动力翼二维剖面翼型而言,如图4所示,随着拉力不断增大,动力翼剖面翼型整个内壁面区域的低压值和低压范围均不断增大,此时动力翼剖面翼型上、下表面前缘吸力对动力抽吸带来的低压区域发展呈有利诱导,而动力翼剖面翼型上、下表面后缘恢复压力则对动力喷流低压区域发展有所抑制,这种不对称发展使得在拉力增大到一定程度后,动力翼内壁面阻力项逐渐转变为(负阻力)拉力。

图4 不同转子拉力下动力翼二维剖面翼型压力分布与常规翼型压力分布对比

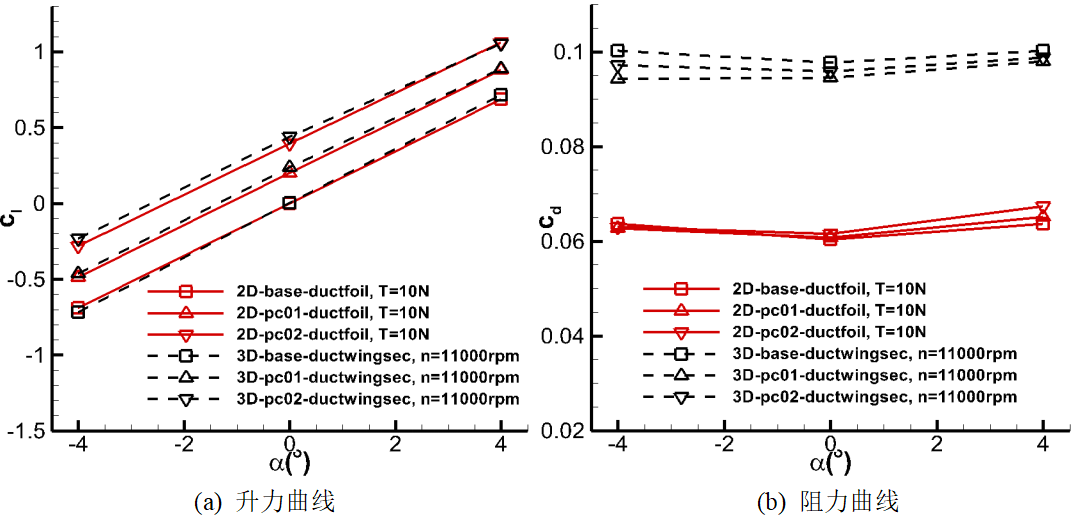

对于动力翼单元翼段而言,如图5所示,其各计算迎角下升力与动力翼二维剖面翼型基本一致,这是由于动力翼单元翼段实体具有垂向对称特征,其涵道内壁面压力上下基本抵消,因此升力特性主要取决于动力翼上、下外表面对应的外部流动。但其各计算迎角下阻力则相比其二维剖面翼型高出近一倍,这是由于动力翼单元翼段相比其二维剖面翼型在流向和展向非对称延展,尤其是在不同展向站位上,动力翼单元翼段的剖面厚度因圆筒涵道垂向高度减小而显著增大,其摩擦阻力、压差阻力均显著增大。

图5 动力翼二维剖面翼型与动力翼单元翼段的气动力特性曲线对比

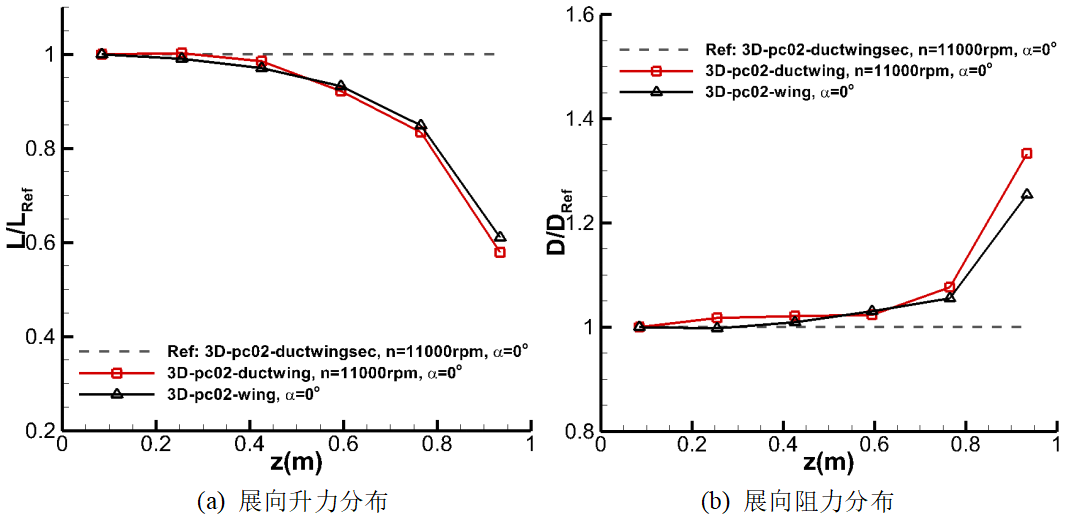

对于分布式动力翼整体而言,如图6所示,其受翼尖涡效应影响后的展向升阻力分布变化趋势与常规机翼基本一致,并未受分布式动力内流耦合影响而有明显的改善或恶化,且受分布式动力喷流影响,翼尖处空间流线下洗并不显著。

图6 分布式动力翼展向气动力分布曲线对比

从设计角度来看,如图7所示,可以利用分布式动力翼显著的单元特性将复杂对象等效为动力翼单元翼段,同时将动力翼外流与升力特性对应、内流与阻力(推进)特性对应,相对独立地进行调控,最终将复杂三维曲面设计拆解为常规翼型轮廓设计和存在一定内在关系的多条控制曲线的二维设计问题予以解决。

图7 分布式动力翼设计思路导图

1)分布式动力翼具有较为显著的单元特性,其整体与单元之间关系与常规机翼-翼型较为类似,尤其是在受翼尖涡影响时沿展向分布各单元翼段升力变化趋势与幅度均与常规机翼-翼型基本一致。

2)分布式动力翼在不同来流和迎角状态下内壁压力在一定程度上始终上下相抵,这使得其升力特性主要取决于动力翼上、下表面对应的外部流动形态,且局部受转子旋转影响带来的上下洗特征并不显著。

3)分布式动力翼推进(阻力)特性则取决于进排气道、涵道内壁对应的动力内部流动形态以及内外流耦合强度,且动力拉力变化会直接影响动力翼内壁面区域的低压值和低压范围,在拉力增大到一定程度后动力翼内壁面阻力项将逐渐转变为(负阻力)拉力,对应动力翼阻力特性将发生本质改变。